設計原則

⑴設計的沖壓件滿足產品使用和技術性能,并能便于組裝及修配。

⑵設計的沖壓件有利于提高金屬材料的利用率,減少材料的品種和規格,盡可能降低材料的消耗。在允許的情況下采用價格適宜的材料,盡可能使零件做到無廢料及少廢料沖裁。

⑶設計的沖壓件形狀簡單,結構合理,以有利于簡化模具結構、簡化工序數量,即用少、簡單的沖壓工序完成整個零件的加工,減少再用其他方法加工,并有利于沖壓操作,便于組織實現機械化與自動化生產,以提高勞動生產率。

⑷設計的沖壓件,在保護能正常使用情況下,盡量使尺寸精度等級及表面粗糙度等級要求低一些,并有利于產品的互換,減少廢品、保護產品質量穩定。

⑸設計的沖壓件,應有利于盡可能使用現有設備、工藝裝備以及工藝流程對其進行加工,并有利于沖模使用壽命的延長。

五金沖壓件表面質量缺陷及檢測同加工需要經過的幾個工序

五金沖壓件表面質量缺陷及檢測同加工需要經過的幾個工序其一、五金沖壓件表面質量缺陷及檢測

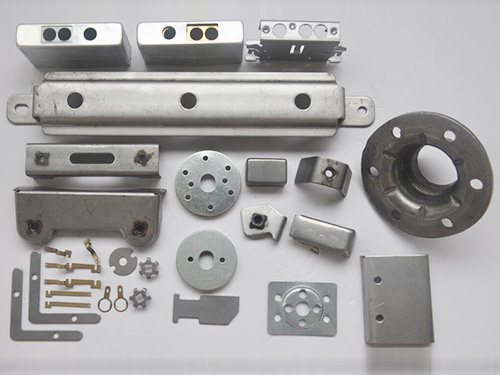

沖壓成形是指利用沖壓設備對材料施加壓力,使其產生塑性變形的過程。在工廠中,整車上的五金沖壓件通常可劃分為A、B、C、D四個區域,如圖1所示。車身腰線裝束條的下邊線、前翼/后翼輪罩邊線以上部位為區域A;以下部位定義為區域B;車身頂蓋側邊板上側弧線以上及頂蓋部位為區域C;其他顧客所不能覺察的部位定義為區域D。不同區域產生的裂紋、縮頸、坑包、變形、麻點、起皺、毛刺等缺陷,分別對應了不同的判定標準,如報廢、返修、合格等。

不銹鋼五金沖壓件的表面質量缺陷可分為A類缺陷、B類缺陷、C類缺陷三種類型。A類缺陷是顧客所不能接受的缺陷,在使用過程中可能存在極大的隱患;B類缺陷是顧客可以看到或摸到的缺陷,一般指比較嚴重的配合缺陷;C類缺陷是指用油石打磨后才會發現的缺陷,通過模具結構調整是可以改進的,該缺陷一般不會引起用戶的索賠。

五金沖壓件表面質量檢剛方法可分為外觀檢剛方法和尺寸檢剛方法兩種類型。外觀檢剛可通過觀察者表面目視、檢查員觸摸檢查及表面油石打磨五金沖壓件等方式進行。尺寸檢剛則需通過借助剛量工具進行檢剛,如利用檢具,檢剛五金沖壓件外形和尺寸精度;或使用三坐標剛量儀,對五金沖壓件孔的位置進行精密剛量。

總而言之,研究五金沖壓件成型工藝缺陷及其措施具有重要的意義。相關人員應對沖壓典型缺陷的影響因素有一個了解,針對不同類型制件確定合適的沖壓工藝方案,同時設置合理的壓邊力和沖壓速度,選取合適的模具材料和凸、凹模尺寸。在模具設計過程中,通過拉延筋的結構設計,進一步提高成形質量,從而順利完成五金沖壓件的成型加工,減少制件缺陷,提升整體生產效率,節約企業成本。

其二、加工不銹鋼沖壓件需要經過的幾個工序

加工不銹鋼沖壓件開始得下料,起碼的得在模具鋼原材料上切或者鋸下毛坯,然后就是粗加工。剛下來的毛坯,表面、尺寸等都比較差,就需要先上上一遍磨床進行一遍粗磨。這個時候屬于粗加工,所以尺寸要求不高,一般留夠50絲的公差就行。粗加工后,就需要進行熱處理了,一般熱處理就是專門的熱處理廠給加工,這一塊沒有太多需要介紹的了。熱處理之后,就需要進行精加工了,一般時先上磨床進行精磨,此時的尺寸要求就比較嚴格的了。一般要在0.01左右的精度,具體的精度要求也要參考不銹鋼沖壓件需要加工的不銹鋼沖壓件的復雜和精密程度。

磨床加工完成后,就開始安裝之前的設計圖紙進行加工了,一般時先穿線孔,然后上線切割按圖紙割出需要的尺寸和形狀,再然后視情況上銑床、CNC等等。這個具體的也得看不銹鋼沖壓件的復雜程度。

歸納一下的話,就是不銹鋼沖壓件需要的設備有鋸床、車床、線切割、電火花、銑床、鉆床、磨床等等,這些也都是一個合格的不銹鋼沖壓件鉗工需要熟練操作的設備,不過隨著行業的發展,在加工不銹鋼沖壓件的過程中,很多工序也都是外協廠來負責的,畢竟術業有專攻嘛。

南皮縣潤杰五金制造有限公司(http://www.rjwjzz.com)主營多種不同型號的不銹鋼沖壓件、沖壓拉伸件、激光切割鈑金件,等各類五金產品,并可根據客戶的需求新產品。我們以優良的服務產品獲得了廣大客戶的贊譽及肯定,業務范圍遍及各地。并為外貿公司代加工。